QUI SOMMES-NOUS

PROXIMITÉ, AGILITÉ ET FLEXIBILITÉ

C’est ce qui fait la différence et pourquoi nos solutions sont souvent le premier choix.

L'HISTOIRE

Nous avons commencé en 1983 en tant qu'entrepreneur spécialisé dans la vapeur. Quelques années plus tard, nous avons commencé à développer des produits pour les systèmes industriels de vapeur et de fluide et depuis, nous n'avons cessé de grandir.

-

En raison de l'instabilité financière de certaines entreprises après la révolution d'avril 1974, le jeune technicien Fernando Pereira Rodrigues Soares en a profité pour créer sa propre entreprise avec trois autres partenaires commerciaux. Même si l'activité principale était l'assemblage de systèmes à vapeur, à air comprimé et à huile thermique, c'est à cette époque que M. Soares a conçu des équipements qui sont encore en cours de fabrication, à savoir les séparateurs d'humidité et les échangeurs de chaleur.

-

Premier échangeur de chaleur à tête flottante.

-

M. Soares a créé sa première entreprise familiale nommée Eurofluido. Dans un premier temps, il se consacre à la conception et à la construction de séparateurs d'humidité, d'échangeurs de chaleur, de réservoirs et d'autres pièces de machines, ainsi qu'à leur assemblage et à leur vente. Il a également importé des purgeurs de vapeur, des réducteurs de pression et d'autres accessoires, qui ont été incorporés dans les installations ou revendus.

-

Première unité de récupération des condensats.

-

Premier échangeur de chaleur à calandre et tube.

-

Le nom de marque ADCA - les initiales de Mme Adozinda Cachulo - a été enregistré et les premiers purgeurs de vapeur et les pompes à pression ADCAMat ont été conçus.

-

Première exportation d'un équipement fabriqué avec la marque ADCA.

-

Lancement des premiers régulateurs de pression ADCA.

-

La première usine a été construite à Sintra, Lisbonne, centralisant tous les domaines d'activité. La production en série a été développée avec des équipements automatisés et des machines CNC sous-traitées.

-

L'entreprise a décidé de concentrer ses efforts uniquement sur son activité la plus prometteuse: la fabrication. A cet effet, une société fondée en 1991 a été rétablie sous le nom de Valsteam Engineering SA. L'activité principale était l'ingénierie et la fabrication d'équipements à vapeur et de composants de réseaux de fluides. Le siège social était situé à Lisbonne et l'usine à Leiria. Afin de financer ces opérations, les actifs de la famille ont été vendus.

-

Valsteam Engineering SA est devenu l'équipementier qu'il est aujourd'hui connu. Elle a complètement cessé ses activités d'assemblage et de revente des équipements produits par d'autres fabricants. L'entreprise est devenue autonome dans les opérations de fabrication, de finition et de soudage.

-

Le système qualité de l'entreprise a été certifié selon les normes ISO NP EN 9001.

-

Le nom de la société a été changé en Valsteam Adca Engineering SA et a incorporé la marque ADCA, déjà connue sur le marché international. Le domaine de la construction métallique s'est renforcé avec la réintroduction des échangeurs de chaleur dans le portefeuille de l'entreprise.

-

Cette activité a été transférée dans un entrepôt loué à proximité (1800 m2) et les procédés de fabrication ont été améliorés.

-

La gamme UNIAdca a été introduite et le projet de vanne de régulation ADCATrol a commencé.

-

L'entreprise a accueilli le premier membre de la deuxième génération.

-

Deux faits marquants la même année: la marque ADCAPure a été lancée et un autre membre de la deuxième génération a commencé à travailler chez Valsteam.

-

Un grand pas. Début de la construction d'une nouvelle usine d'une superficie totale de 22.000m2. Au milieu de l'année, la deuxième phase de construction a commencé, permettant l'incorporation du département de soudage avec un espace pour installer plus de nouvelles machines.

-

L'année a commencé avec tous les secteurs de l'entreprise déjà implantés dans les nouvelles installations.

-

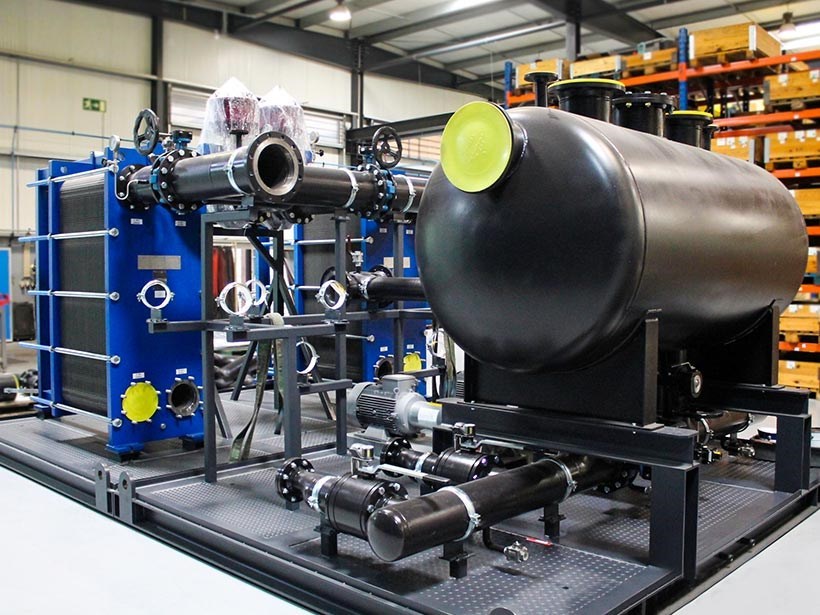

La construction d'une nouvelle usine (Bâtiment 2) dédiée à la construction métallique avec 2 650 m2 supplémentaires dédiés à tous les processus associés tels que le soudage, les essais et l'assemblage de skids.

-

Avec l'achèvement de la construction du bâtiment 2, une nouvelle réorganisation structurelle a eu lieu. Les machines CNC ont été transférées dans l'espace précédemment occupé par le département de construction mécanique dans le bâtiment 1, ce qui a permis l'introduction de nouvelles machines.

-

Il est temps d'accueillir le troisième membre de la deuxième génération.

-

Début et finition d'un nouveau banc d'essai avancé de 329 m2.

-

Début de la construction d'une nouvelle extension de 7.000m2, dupliquant la zone de production.

TECHNOLOGIE

En tant que «guichet unique» et fabricant à service complet, nous assurons le cycle de production complet: conception, usinage, soudage, assemblage, essais, qualité et emballage. Un système complexe qui dépend de la haute technologie que nous utilisons.

TECHNOLOGIE

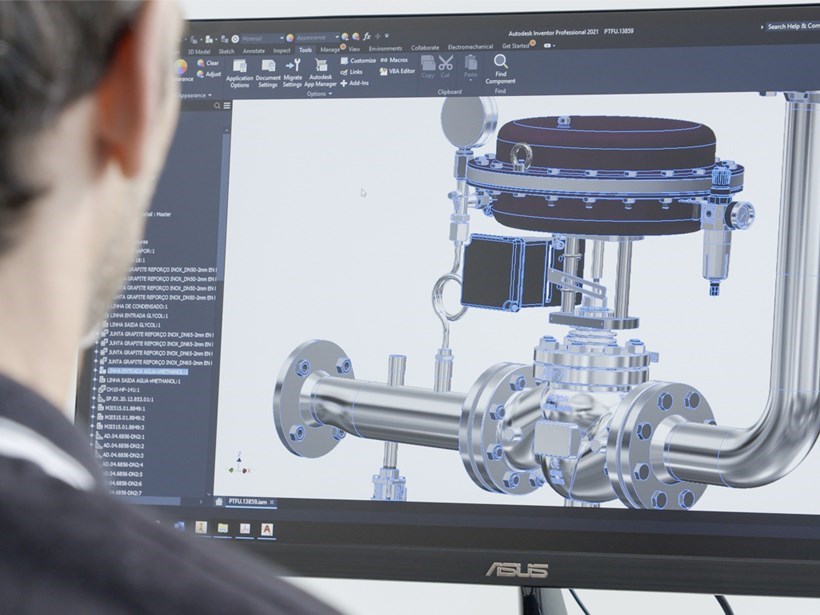

Recherche & développement

Nous sommes des innovateurs par nature, recherchant et développant toujours des solutions et des produits efficaces. Le développement de nos produits commence dans notre département R&D, où nos équipes de concepteurs et d'ingénieurs utilisent des logiciels d'ingénierie avancés et un savoir-faire acquis.

TECHNOLOGIE

Soudage

Plusieurs procédures de soudage telles que le TIG orbital, manuel et mécanisé, le MMA (soudage à la baguette), le MAG et l'arc micro plasma sont effectués par des soudeurs expérimentés et qualifiés. Les soudures en acier inoxydable et ADCAPure sont effectuées dans un environnement dédié sans contamination pour garantir la plus haute qualité.

TECHNOLOGIE

Soudage

Plusieurs procédures de soudage telles que le TIG orbital, manuel et mécanisé, le MMA (soudage à la baguette), le MAG et l'arc micro plasma sont effectués par des soudeurs expérimentés et qualifiés. Les soudures en acier inoxydable et ADCAPure sont effectuées dans un environnement dédié sans contamination pour garantir la plus haute qualité.

TECHNOLOGIE

Usinage

Le fort investissement dans des machines de pointe nous permet d'atteindre un haut niveau de qualité et de fiabilité, ainsi qu'une augmentation naturelle de la productivité et une diminution des délais de livraison, en particulier pour les séries de produits non standard.

TECHNOLOGIE

Assemblage

C'est l'endroit où nous assemblons tous les composants, où l'artisanat et la technologie se réunissent pour obtenir le résultat final. Ici, les produits ADCA sont prêts pour la bataille!

TECHNOLOGIE

Assemblage

C'est l'endroit où nous assemblons tous les composants, où l'artisanat et la technologie se réunissent pour obtenir le résultat final. Ici, les produits ADCA sont prêts pour la bataille!

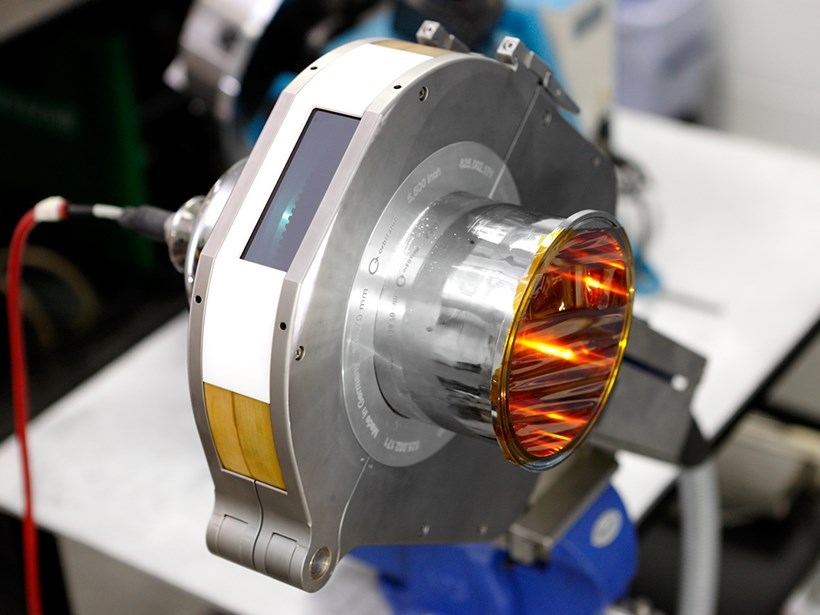

TECHNOLOGIE

Contrôle qualité et tests

Les produits sont méticuleusement testés et rigoureusement contrôlés tout au long du processus de fabrication, garantissant le plus haut niveau de qualité et de fiabilité. Du contrôle des matières premières via la spectométrie et la mesure 3D au test du produit final.

TECHNOLOGIE

Finition

La plupart des composants utilisés sur nos produits doivent être soumis à des opérations de meulage, de brunissage, de rodage, de polissage et autres. Ces processus de finition sont gérés par un personnel spécialisé et contrôlés par notre service qualité dans notre laboratoire, soutenu par les équipements de métrologie et d'essais les plus modernes.

TECHNOLOGIE

Finition

La plupart des composants utilisés sur nos produits doivent être soumis à des opérations de meulage, de brunissage, de rodage, de polissage et autres. Ces processus de finition sont gérés par un personnel spécialisé et contrôlés par notre service qualité dans notre laboratoire, soutenu par les équipements de métrologie et d'essais les plus modernes.

TECHNOLOGIE

Marquage

Marquage laser, marquage, gravure ... voici quelques-unes des technologies que nous utilisons au quotidien pour identifier soigneusement nos produits, et garantir sa traçabilité future.

TECHNOLOGIE

Emballage

Chez Valsteam, nous faisons de notre mieux pour emballer correctement nos marchandises, en les protégeant des dommages pendant le transport et le stockage.

VIDEOS

PHASE DE CONSTRUCTION I

_

PHASE DE CONSTRUCTION II

_

PHASE DE CONSTRUCTION III

_

PHASE DE CONSTRUCTION IV

_

SALLE PROPRE

_

BANC D'ESSAI ET INSTALLATIONS DE FORMATION

_

DU PORTUGAL AU MONDE

Les normes de qualité élevées que nous mettons en œuvre à la fabrication de nos produits sont reconnues dans le monde entier et aujourd'hui, notre marque ADCA est présente dans plus de 100 pays et dans différents types d'industries.