CHI SIAMO

PROSSIMITÀ, AGILITÀ E FLESSIBILITÀ

Questi sono i valori che ci caratterizzano e che fanno davvero la differenza. Sono la ragione per cui le nostre soluzioni sono così spesso la prima scelta.

STORIA

Abbiamo cominciato nel 1983 come installatori specializzati in reti di distribuzione del vapore. Alcuni anni dopo, abbiamo iniziato a sviluppare prodotti per sistemi industriali a vapore e fluidi e da allora non abbiamo mai smesso di crescere.

-

A causa dell'instabilità finanziaria successiva alla Rivoluzione dell'Aprile del 1974, il giovane tecnico Fernando Pereira Rodrigues Soares ne approfittò per aprire la sua azienda con altri tre soci d'affari. Nonostante l'attività principale fosse il montaggio e la progettazione di sistemi a vapore, aria compressa e sistemi a olio diatermico, è stato durante questo periodo che il Sig. Soares creò attrezzature che ancora oggi vengono prodotte, ovvero separatori di umidità e scambiatori di calore.

-

Primo scambiatore di calore a testa flottante creato.

-

Il Sig. Soares creò la sua prima azienda familiare, chiamata Eurofluido. All'inizio si dedicò al progetto e alla costruzione di separatori di umidità, scambiatori di calore, serbatoi e altri elementi di costruzione metallica così come al loro montaggio e vendita. Importò anche scaricatori di condensa, valvole di riduzione di pressione e altri accessori che venivano incorporati nelle installazioni o rivenduti.

-

Primo sistema di recupero condensa.

-

Primo scambiatore di calore tubolare.

-

Il marchio ACDA - iniziali della Sig.ra Adozinda Cachulo - fu registrato e furono creati i primi scaricatori di condensa e pompe di condensa ADCAMat.

-

Prima esportazione di un'attrezzatura prodotta con il marchio ADCA.

-

Lancio delle prime valvole di riduzione della pressione ADCA.

-

La prima fabbrica fu costruita a Sintra, Lisbona, centralizzando tutti i rami dell'attività. Iniziò una produzione in serie ricorrendo a macchinari automatizzati e subappalto di lavorazione meccanica CNC.

-

L'azienda decise così di concentrare i suoi sforzi solamente nell'attività promettente: la produzione. A tal fine, l'azienda fondata nel 1991 fu ripristinata sotto il nome di Valsteam Engineering SA. L'attività principale era l'ingegneria e la produzione di attrezzature a vapore e componenti di rete di distribuzione fluidi. La sede era a Lisbona e la fabbrica a Leiria. Per finanziare queste operazioni, furono venduti i beni di famiglia.

-

Valsteam Engineering SA divenne la produttrice di attrezzature così come la conosciamo oggi. Interruppe completamente le attività di montaggio e rivendita di attrezzature di altri produttori. L'azienda divenne autosufficiente in operazioni di produzione, finitura e saldatura.

-

Il sistema di qualità dell'azienda fu certificato dalle norme ISO NP EN 9001.

-

Il nome dell'impresa venne cambiato a Valsteam ADCA Ingegneria SA e incorporò il marchio ACDA, che già era conosciuto nel mercato internazionale. L'area della costruzione metallica ricevette un impulso con la reintroduzione degli scambiatori di calore all'interno del portfolio dell'azienda.

-

Tale attività fu trasferita in un magazzino in affitto nelle vicinanze (1800 m2) e le procedure di produzione migliorarono.

-

Venne introdotta la linea UNIAdca ed ebbe inizio il progetto di valvole di controllo ADCATrol.

-

L'azienda accolse il primo membro della seconda generazione.

-

Due grandi fatti nello steso anno: venne lanciata la gamma ADCAPure e un altro membro della seconda generazione cominciò a lavorare a Valsteam.

-

Un grande passo. L'inizio della costruzione di una nuova fabbrica con un'area totale di 22.000 m2. A metà anno, ebbe inizio la seconda fase di costruzione, permettendo l'incorporazione del dipartimento di saldatura, con spazio per l'installazione di nuove macchine.

-

L'anno cominciò con tutti i settori dell'azienda già stabiliti nelle nuove installazioni.

-

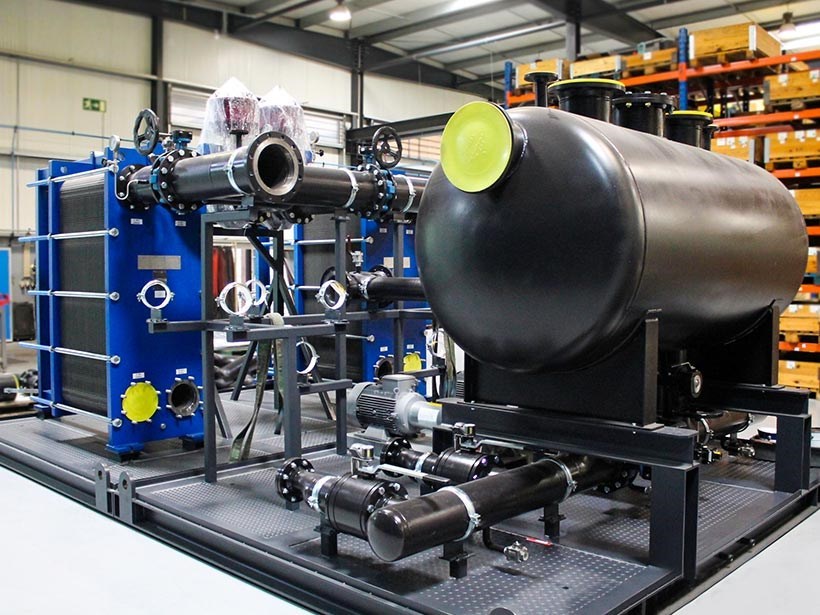

La costruzione di una nuova fabbrica (Padiglione 2) dedicato alla costruzione metallica, con più di 2.650 m2 di spazio dedicati a tutti i processi associati, come saldatura, test e montaggio di skids.

-

Con la conclusione delle opere al Padiglione 2, si verificò una nuova riorganizzazione strutturale. I macchinari CNC furono trasferiti per lo spazio precedentemente occupato dal Padiglione 1, in modo da ottenere spazio per l'introduzione di nuovi macchinari.

-

Arrivò il momento di dare il benvenuto al terzo membro della seconda generazione.

-

Inizio e conclusione di un nuovo e moderno banco di prova di 392 m2.

-

Inizio della costruzione di un nuovo ampliamento di 7.000 m2, raddoppiando l'area di produzione.

Tecnologia

Come azienda "one-stop-shop" e produttrice al 100%, garantiamo il ciclo di produzione completo: dal progetto alla meccanizzazione, passando per saldatura, montaggio, test, qualità e infine imballaggio. Un sistema complesso che dipende dalla tecnologia avanzata che utilizziamo.

Tecnologia

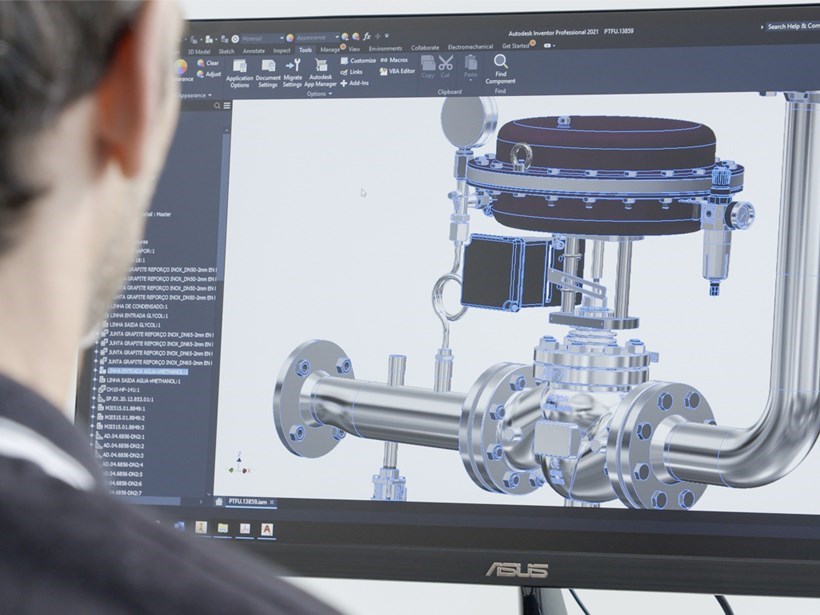

RICERCA & SVILUPPO

Siamo innovatori di natura. Cerchiamo continuamente di sviluppare soluzioni e prodotti efficaci. La concezione dei nostri prodotti ha inizio nei nostri dipartimenti di design e ingegneria, dove i nostri team di designers e ingegneri si avvalgono della loro conoscenza e dei più sofisticati software di ingegneria.

Tecnologia

Saldatura

Utilizziamo diversi procedimenti di saldatura, come TIG (orbitale, manuale e meccanizzato), MMA (saldatura a elettrodo rivestito), MAG e arco al plasma, che sono realizzati da saldatori esperti e qualificati. Le saldature di acciaio inossidabile e di tutte le attrezzature ADCAPure sono realizzate in un ambiente apposito e incontaminato, per garantire i più alti standard di qualità.

Tecnologia

Lavorazione

Il forte investimento in macchinari all'avanguardia ci permette di raggiungere un livello elevato di qualità e affidabilità, così come una crescita naturale di produttività e riduzione dei tempi di consegna, specialmente per serie di prodotti non standard.

Tecnologia

Lavorazione

Il forte investimento in macchinari all'avanguardia ci permette di raggiungere un livello elevato di qualità e affidabilità, così come una crescita naturale di produttività e riduzione dei tempi di consegna, specialmente per serie di prodotti non standard.

Tecnologia

Montaggio

È il luogo dove montiamo tutti i componenti, dove la perizia e la tecnologia si fondono per ottenere il risultato finale. È qui che i nostri prodotti diventano pronti per la battaglia!

Tecnologia

Montaggio

È il luogo dove montiamo tutti i componenti, dove la perizia e la tecnologia si fondono per ottenere il risultato finale. È qui che i nostri prodotti diventano pronti per la battaglia!

Tecnologia

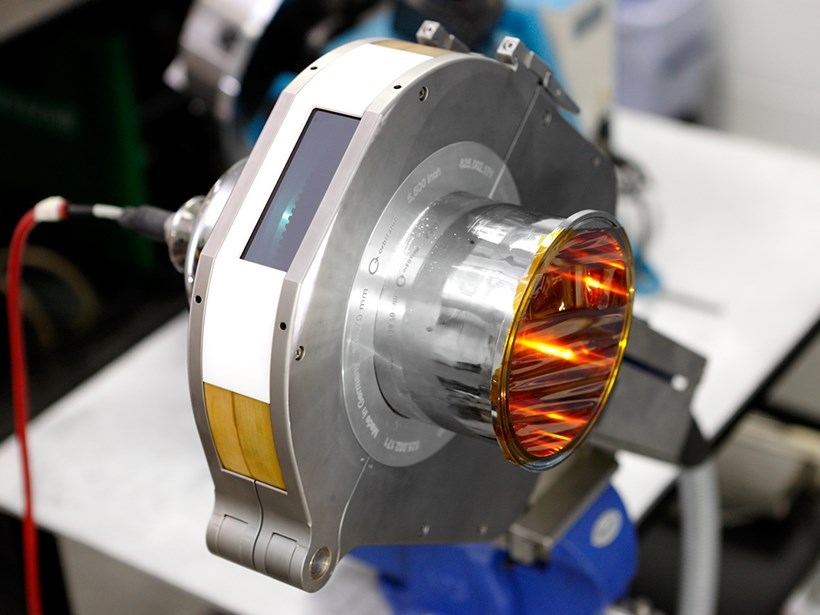

Controllo qualità e test

I prodotti vengono meticolosamente testati e rigorosamente controllati durante tutto il processo di produzione, garantendo il livello più alto di qualità e affidabilità. Dal controllo della materia prima tramite spettrometria e misura 3D fino al test del prodotto finito.

Tecnologia

Finitura

La maggior parte dei componenti utilizzati nei nostri prodotti sono sottoposti a levigatura, rodaggio, lappatura, politura e altre operazioni di finitura. Tali processi sono condotti da personale specializzato e vengono anche controllati in laboratorio dal nostro dipartimento di qualità, che si avvale delle attrezzature di metrologia e test più moderne.

Tecnologia

Finitura

La maggior parte dei componenti utilizzati nei nostri prodotti sono sottoposti a levigatura, rodaggio, lappatura, politura e altre operazioni di finitura. Tali processi sono condotti da personale specializzato e vengono anche controllati in laboratorio dal nostro dipartimento di qualità, che si avvale delle attrezzature di metrologia e test più moderne.

Tecnologia

MARCATURA

Marcatura laser, etichettatura e incisione... Sono alcuni dei procedimenti che usiamo quotidianamente per identificare attentamente i nostri prodotti e garantire la loro futura tracciabilità.

Tecnologia

IMBALLAGGIO

In Valsteam diamo il nostro meglio per imballare adeguatamente le nostre merci, proteggendole per il trasporto e immagazzinamento.

FILMATI

FASE DI COSTRUZIONE I

_

FASE DI COSTRUZIONE II

_

FASE DI COSTRUZIONE III

_

FASE DI COSTRUZIONE IV

_

CAMERA BIANCA

_

BANCO DI PROVA E CENTRI DI FORMAZIONE

_

DAL PORTOGALLO AL MONDO

Gli alti standard di qualità associati ai nostri prodotti sono riconosciuti a livello mondiale. Il nostro marchio ADCA si trova oggi in più di 100 paesi e praticamente in tutti i tipi di industria.